Ein neues selbsttragendes und automatisches Lager in Holzbauweise

Eine technische Herausforderung

Dank neuer Technologien, und insbesondere BSP, überwindet der Holzbau nun mit Gebäuden mit dutzenden Stockwerken Grenzen, die zuvor unüberwindbar schienen. Doch der „Wettlauf Richtung Himmel“ ist nicht die einzige Herausforderung für Planer. Die selbsttragenden Lager sind technische Meisterwerke, deren Regalsysteme zusammen mit den Dach- und Abdichtungselementen Teil der tragenden Konstruktion des Gebäudes werden. Die Regale müssen daher neben den verschiedenen Bauelementen auch das Gewicht der gelagerten Waren tragen und den Beanspruchungen durch Flurförderzeuge und äußere Einflüsse standhalten. Zudem geht in der Regel die Entscheidung für den Bau eines selbsttragenden Lagers mit der Installation von Automatisierungssystemen für den Palettenumschlag einher, um die Logistikprozesse zu optimieren.

Gerade aufgrund all dieser Beanspruchungen wird als Baumaterial meistens Stahl gewählt. Das neue Lager, von dem wir in diesem Artikel sprechen, befindet sich in der Nähe der italienisch-österreichischen Grenze und wurde aus Holz gebaut. Es ist damit in Italien das erste selbsttragende automatischen Lager komplett aus Holz, und auch weltweit sind bisher nur sehr wenige Exemplare vertreten.

Der Auftraggeber

Durch die Erweiterung des Rothoblaas-Hauptsitzes und den Bau eines neuen selbsttragenden automatischen Lagers steht jetzt ein effizienter Aufbewahrungsort zur Verfügung, um die bereits bestehenden bzw. für die nächste Zukunft geplanten Lager termingerecht aufzufüllen. Die Maßnahmen veranschaulichen, dass Holz mittlerweile ein Material ist, das den Bau jeder Art von Konstruktion ermöglicht – mit erheblichen Vorteilen für die Umwelt wie auch für das Wohlbefinden und die Gesundheit aller, die dort viele Stunden am Tag verbringen.

Das architektonische Konzept

Für das neue Lager und den neuen Flügel des Hauptsitzes orientiert sich der Stil an früheren Entscheidungen des Unternehmens, insbesondere der Einsatz von großen Glasfenstern und die starke Präsenz von Holz, das sowohl für die Konstruktion als auch für Fußböden und Verkleidungen verwendet wird. Einige Brandschutzanforderungen benötigten jedoch alternative Lösungen für das automatische Lager, das aus diesem Grund fast vollständig mit Aluminium verkleidet ist und dreidimensionale Veredelungen aus Lärchenholzleisten aufweist, welche die interne Gestaltung aus Holz aufgreifen.

Das bauliche Konzept

Die Besonderheit eines selbsttragenden Lagers liegt darin, dass die Regalsysteme, die das Gewicht der gelagerten Güter auf den Boden übertragen, auch als Tragkonstruktion des Lagers selbst dienen. Die größte Herausforderung für eine derartige Konstruktion besteht in der Festigkeit gegenüber horizontalen Einwirkungen (insbesondere Erdbeben und Wind).

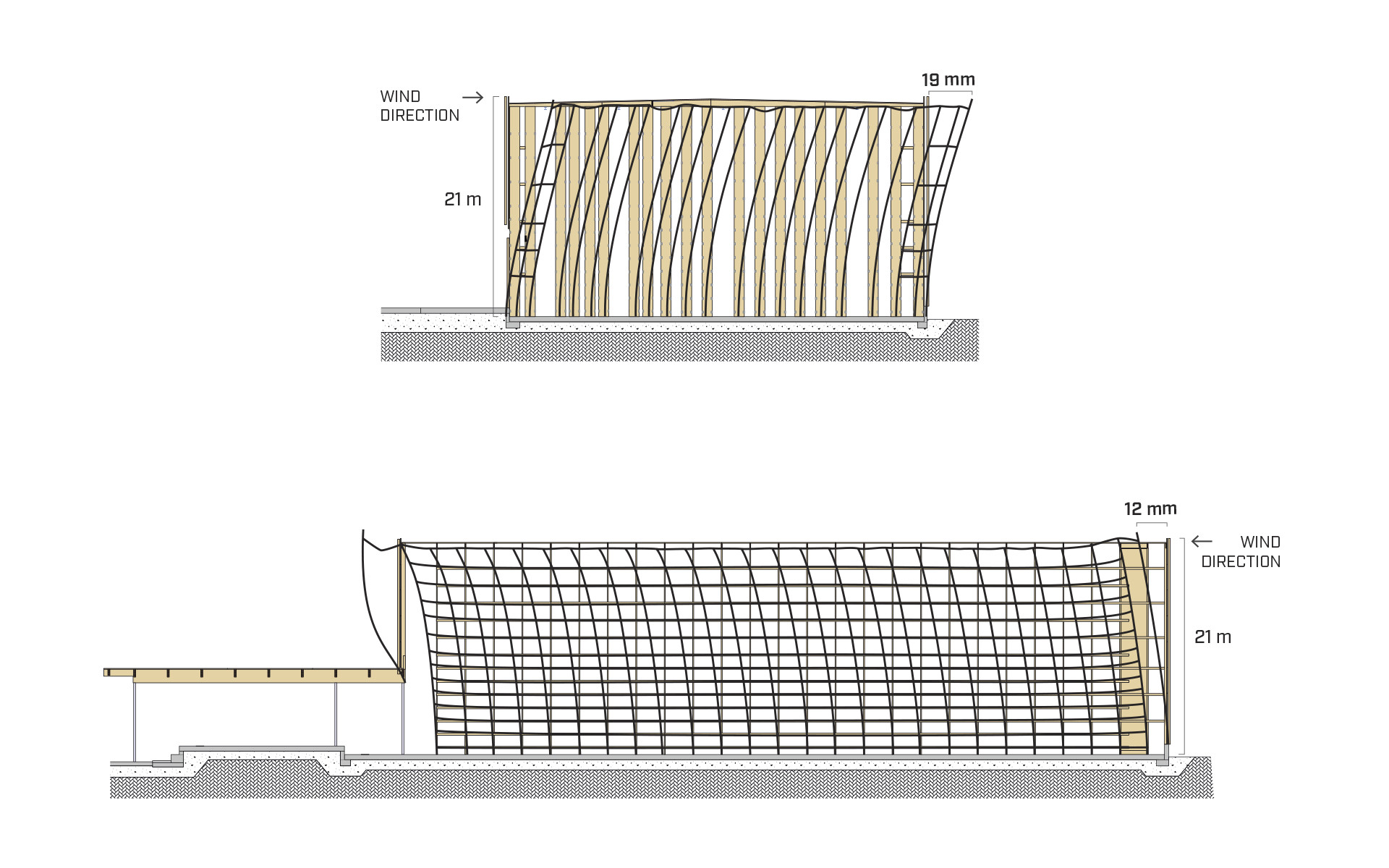

Deshalb wurde das neue Lager von Rothoblaas in beiden Richtungen mit zwei unabhängigen Verstrebungssystemen ausgestattet. Für die Nord-Süd-Richtung (Längsseite) wurden zwölf Verstrebungstürme mit Kastenprofil aus LVL und Brettschichtholz mit einer Größe von 1 × 2,5 m verwendet. Die Türme sind durch vorher in den Guss eingesetzte Platten in das Fundament eingebettet, und alle Regalsysteme sind mit den Verstrebungstürmen verbunden, um die seismischen Kräfte auf sie abzuleiten. In Ost-West-Richtung besteht das Verstrebungssystem hingegen aus den Regalsystemen selbst, wobei die fünfhundert Stützen in die Basis eingebettet und nur auf dem Dach miteinander verbunden sind. Dieses besteht aus einem Dachstuhl aus Brettschichtholzbalken und einer BSP-Verkleidung, die eine starre Membran erzeugen.

Die besondere Schwierigkeit derartiger Konstruktionen ist die Verformbarkeit bei Windeinwirkung. Diese muss reduziert werden, um die Betriebstüchtigkeit der Maschinen jederzeit sicherzustellen.

Das Projekt sieht eine Verschiebung (in einer Höhe von 20 m) von nur 19 mm in Ost-West-Richtung und 12 in Nord-Süd-Richtung vor.

Die Realisierung des Projekts erfolgte selbstverständlich mit Rothoblaas-Produkten, von denen einige jedoch besonders innovativ eingesetzt wurden: So wurden die LBS-Schrauben anstelle von Nägeln und die Verbinder mit Vollgewinde (VGZ und VGS) für eine außergewöhnlich starke Befestigung verwendet.

Die Erdbebensicherheit

Das Lager befindet sich im Alpenraum. In diesem Gebiet wird die seismische Gefährdung als gering eingestuft. Dennoch erwies sich aufgrund der Bauhöhe und der isostatischen Bauweise die Planung für Horizontalkräfte (Erdbeben und Wind) als ausgesprochen anspruchsvoll. Daher wurde eine nicht-dissipative Auslegung mit Konstruktionsfaktor 1,5 nach EN 1998-1 gewählt.

Da es sich außerdem um eine Konstruktion handelt, die an das bestehende Gebäude angrenzt, musste eine seismische Verbindung geschaffen werden, um das dynamische Verhalten zwischen alten und neuen Bauten zu entkoppeln.

Das Baugelände

Das selbsttragende Lager grenzt an den Hauptsitz an und liegt in der Provinz Bozen, in der Gemeinde Kurtatsch an der Weinstraße. Das Baugelände befindet sich im alten Flussbett der Etsch, das dank der Ende des 18. Jahrhunderts von Maria Theresia von Österreich begonnenen Arbeiten trockengelegt wurde, um Flächen für die landwirtschaftliche Nutzung zu schaffen. Dieser Aspekt war sehr wichtig für die Planung des Fundamentsystems, denn er machte die Entscheidung für ein Plattenfundament notwendig. Es ruht auf Bohrpfählen mit Endlosschraube mit einem Durchmesser von 40 Zentimetern und einer Länge von 27 Metern. Die dreihundert Pfähle sind die Wurzeln des darüberliegenden Waldes, der aus fünfhundert Stützen aus Brettschichtholz besteht, die wiederum das Regalsystem des Lagers selbst tragen.

Sicherheit für Arbeiten in der Höhe und bei der Stromerzeugung

Auf dem Dach des automatischen Lagers wurden 465 Fotovoltaikmodule installiert, mit denen die Konstruktion nahezu vollkommen energieautark ist. Der Zugang zum Dach wird durch eine Außentreppe mit vertikalem Seilsystem gewährleistet, während für die Wartung der Anlage ein Seilsystem auf Pfählen installiert wurde.

Auch die automatischen Anlagen des Lagers (Regalförderzeuge) sind für ihre Instandhaltung mit vertikalen Seilsystemen ausgestattet.

Der Brandschutz

Eine der größten Herausforderungen bei der Planung des selbsttragenden Lagers war der Brandschutz der Konstruktionen: Dabei wurden diverse Lösungen abgewogen, darunter der Einsatz einer automatischen Regenwasser-Löschanlage Typ Sprinkler, die jedoch verworfen wurde, da kein ausreichender Wasserfluss vorhanden ist.

Die endgültige Lösung beruht deshalb auf einem Feuerwiderstand R30 für alle Konstruktionen des Lagers, der mit gut geplanten Holzkonstruktionen relativ einfach zu erreichen ist. Die R30-Anforderung verlagerte zudem die Planung der Verbindungen auf Lösungen ohne sichtbare Platten, wobei innovative Holzwerkstoffe statt Stahlplatten verwendet wurden. Wo dies nicht möglich war, wurden zum Schutz des Stahls Lösungen mit intumeszierenden Anstrichen verwendet.

Erweiterung

Der derzeitige Hauptsitz wurde in verschiedenen Phasen errichtet. Er hat eine Fläche von 6.000 m2 und ein Volumen von 83.000 m3, aufgeteilt auf Büros, Lager und Freizeitbereiche.

Die derzeitige Erweiterung besteht aus drei verschiedenen Bereichen mit folgenden Merkmalen:

Ein Hauptbereich für das automatische Lager von 75 x 40 m und einer Höhe von 21 m;

Ein zweiter Bereich für den Wareneingang;

Ein Zusatzbereich, der das neue Lager mit dem aktuellen verbindet.

Insgesamt verläuft die Erweiterung also über eine überdachte Fläche von circa 4.800 m2 mit einem Volumen von circa 80.000 m3.

Den Abschluss der Erweiterungsarbeiten bildete die Transformation des ehemaligen Lagers in einen Open Space für 80 neue Mitarbeiter.

Ein maßgeschneidertes Lager

Das automatische Lager wurde nach den spezifischen Anforderungen des Unternehmens in Bezug auf die gelagerten Güter und deren Gewichte und Abmessungen geplant. Rothoblaas produziert verschiedene, stark voneinander abweichende Produktlinien: Materialien wie Bahnen und Bänder haben beispielsweise ein großes Volumen bei niedrigem Gewicht, während die Paletten mit Schrauben oder Platten kleiner, aber viel schwerer sind.

Deshalb wurde das Lager in vier Bereiche unterteilt, von denen jeder Paletten mit unterschiedlichen Volumen und Gewichten aufnimmt. Die kleinsten und schwersten werden unten positioniert, während die sperrigsten und leichtesten in den oberen Position untergebracht sind. Auf diese Weise können die Auswirkungen des seismischen Verhaltens auf die Gesamtkonstruktion reduziert werden.

Wissenswertes in Zahlen

3.000 m3

Holz aus nachhaltiger Forstwirtschaft (PEFC oder FSC), hergestellt von Betrieben im Umkreis von 60 Kilometern zur Baustelle

17.000

Neue Palettenplätze

2.400 Tonnen

Durch die Verwendung von Holz können 2.400 Tonnen CO2 gebunden werden, die bis zum Ende ihrer Lebensdauer in der Konstruktion gespeichert bleiben

500 Mal

Die gespeicherten 2400 Tonnen CO2 entsprechen der Emission eines durchschnittlichen PKWs, der 500 Mal die Erde umquert, was 20 Millionen km entspricht.

Alle Rechte vorbehalten

Technische Details

- Jahr:

- 2021

- Unternehmen:

- Studio Merz Kley Partner, Armalam, Baucon, Kaufmann Bausysteme, Arch. Lukas Burgauner, Automha, Geofondazioni Unionbau

- Land:

- Italy

- Produkte:

- LBS VGZ VGS PATROL + TOWER XL