Handhabung von modularen Holzelementen: Einsatz von Harzen

Festigkeitsprüfungen durch Rothoblaas und Marlegno

„Gebt mir einen Hebel, (...), dann kann ich die Welt mit einer Hand bewegen“ sagte Archimedes von Syrakus. „Gebt uns ein Harz und wir können Holz heben“, fügt Rothoblaas hinzu. In Zusammenarbeit mit Marlegno hat das Unternehmen eine Reihe von Tests durchgeführt, um die Wirksamkeit des Epoxidharzes XEPOX beim Handling modularer Elemente für den Holzbau zu bewerten.

Marlegno ist ein führendes italienisches Unternehmen für Holzkonstruktionen. Es arbeitet mit einem integrierten Ansatz bei Planung, Herstellung und Konstruktion und bietet maßgeschneiderte Komplettlösungen, Kundendienst- und Facility-Management-Leistungen. In diesem Fall ging es um die Prüfung eines spezielles Systems für die Handhabung von Modulen, die für Bio-Wohnquartiere mit modularem System eingesetzt werden sollten. Dabei musste sichergestellt werden, dass die gewählten Lösungen hohen Belastungen während der Handhabung standhalten, auch wenn sie auf Holzstützen oder Rahmen mit niedrigem Querschnitt montiert werden.

Diese tragenden Bauteile erfordern in der Tat unkonventionelle Lösungen, bei denen das Harz XEPOX dank seiner fortschrittlichen Hafteigenschaften eine Schlüsselrolle spielen kann.

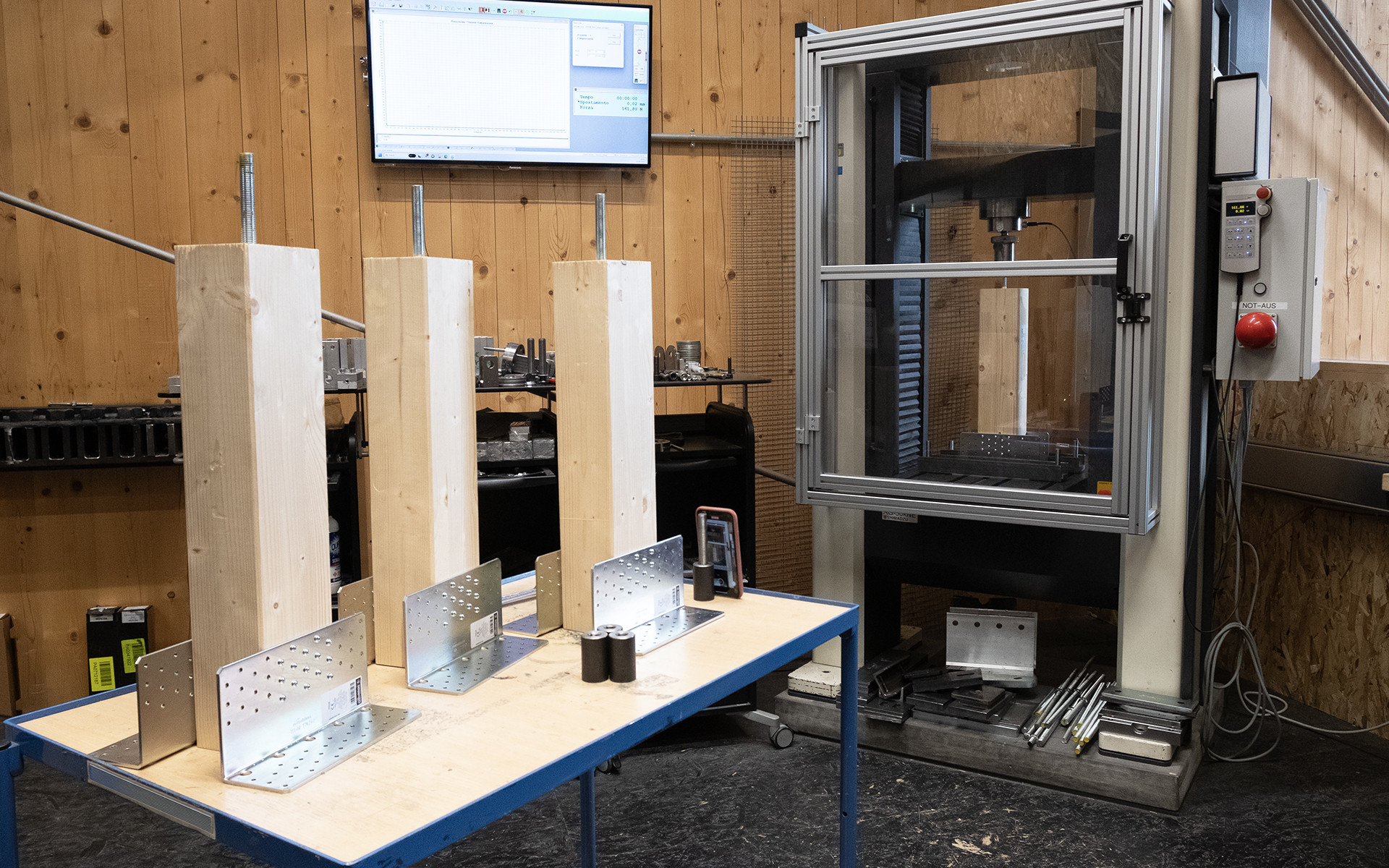

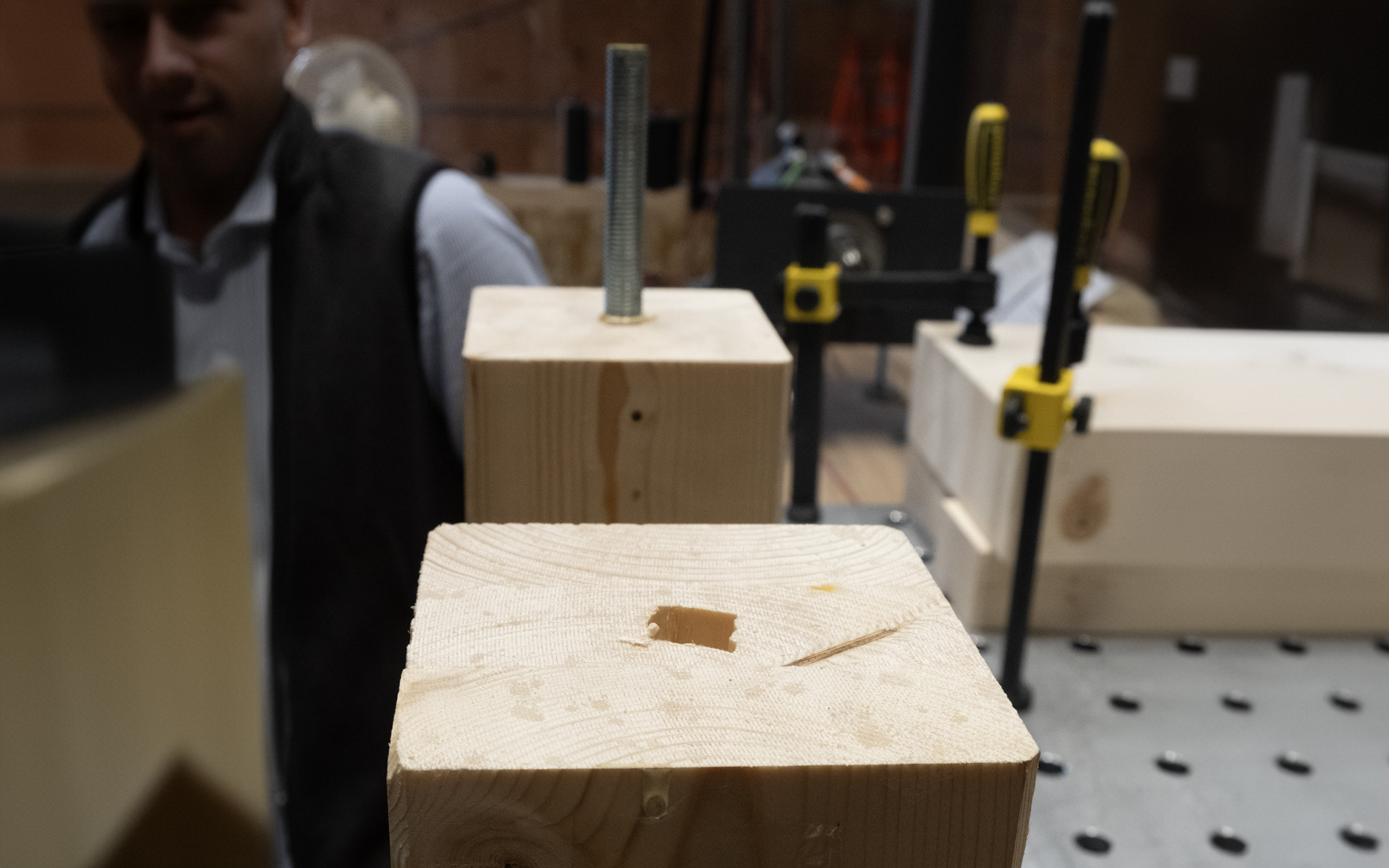

Der Test wurde im MATERIAL-LAB im Sitz der Rothoblaas in Kurtatsch ausgeführt. Hierzu wurde die im Testcenter installierte Maschine für Zugversuche bis 50 kN verwendet, um zu prüfen, ob das Harz die Erwartungen in Bezug auf Festigkeit und Zuverlässigkeit nicht nur erfüllen, sondern auch übertreffen kann.

Die in den Tests verwendeten Holzquerschnitte betrugen 10x12 cm bzw. 12x12 cm. Metrische Gewindestangen aus Stahl 8.8 wurden in vorgebohrte Löcher in den Holzelementen eingesetzt, die mithilfe von Kartuschen mit dem Harz XEPOX FLUID gefüllt worden waren, und dann einer Zugbelastung ausgesetzt.

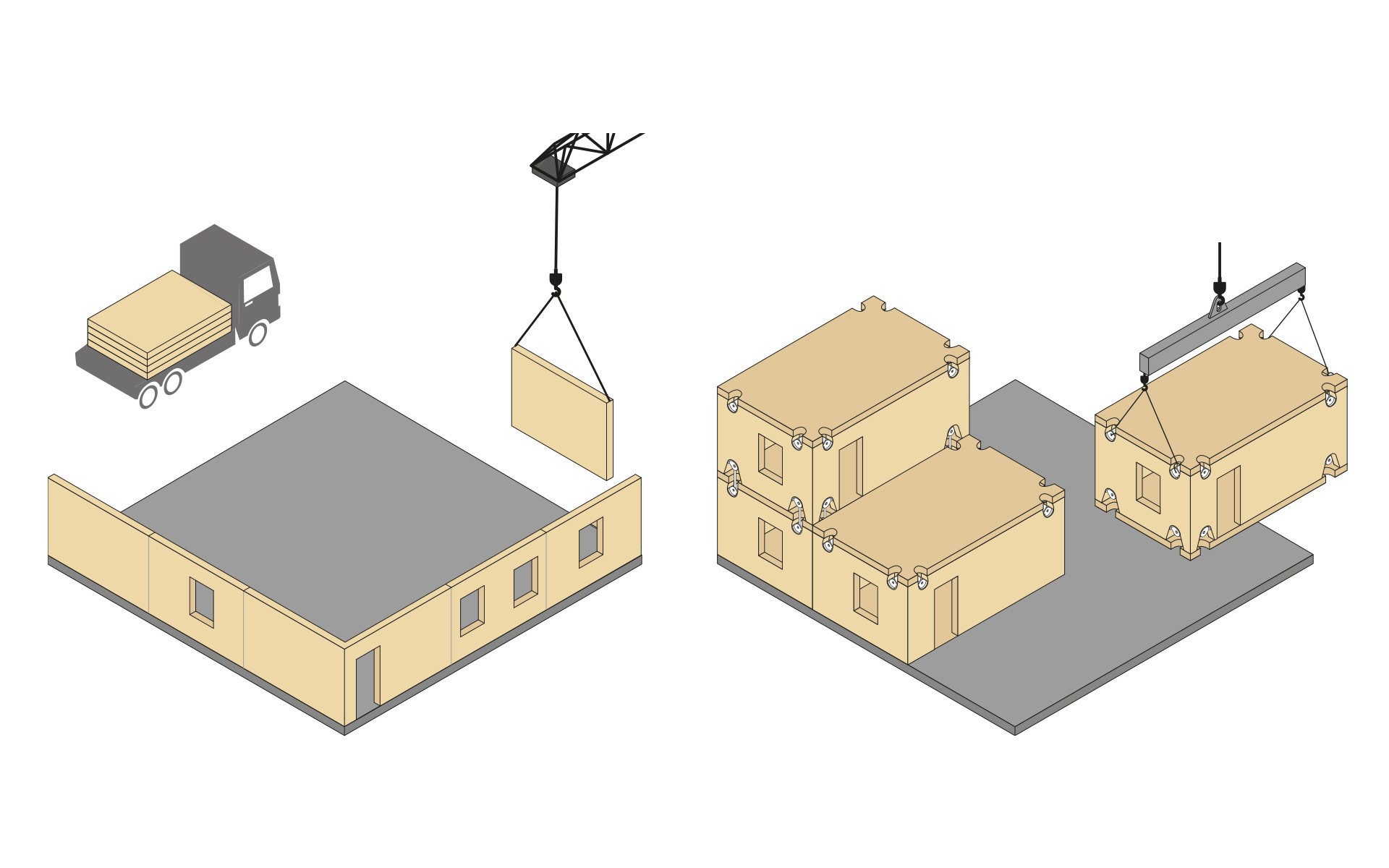

Design for Assembly (DfA): Man braucht Lösungen für die Handhabung

Das Konzept des Design for Assembly (DfA) (Design für Montage) nimmt in der Baubranche eine zunehmend zentrale Rolle ein: Es geht dabei um die Gestaltung von Elementen, die einfach montiert und demontiert werden können und somit Logistik und Transport erleichtern.

Dieser Ansatz ist insbesondere im Holzbau umsetzbar, bei dem die Leichtigkeit des Materials eine Beschleunigung der Bauphasen ermöglicht.

Der Transport von Wänden oder ganzen Räumen auf der Baustelle ist jedoch in Bezug auf die Lasten eine Herausforderung – auch wenn es sich um Holz handelt.

In der Regel können für größere Module aus CLT oder GLULAM auf Holz montierte Transporthaken verwendet werden. Aber wenn die Hebevorrichtungen auf Stützen oder Rahmen mit kleineren Querschnitten montiert werden müssen, sind die traditionellen Systeme aufgrund der geringen Abstände oder der begrenzten Festigkeit nicht immer anwendbar.

Welche Rolle spielt das Harz XEPOX unter diesen Bedingungen? Dank seiner Haftung und mechanischen Festigkeit eignet es sich für diese besonders anspruchsvollen Szenarien, da sich damit die Zugtragfähigkeit von Gewindestangen, die auch in die kleinsten Holzstützen eingesetzt werden können, erhöhen lässt.

Das Konzept von Design for Assembly (DfA) ist nicht nur ein Trend, sondern eine Notwendigkeit in der modernen Bauindustrie, speziell bei Holzkonstruktionen.

Leichtigkeit, Nachhaltigkeit und eine einfache Montage müssen jedoch immer mit der Fähigkeit in Einklang gebracht werden, Stabilität und Sicherheit auch bei der Handhabung zu gewährleisten. Daher ist es erforderlich, mit entsprechenden Tests eine hohe Festigkeit zu garantieren.

Testaufbau

Der Test umfasste die Ausführung von 18 Zugversuchen, die in sechs verschiedene Konfigurationen mit jeweils drei Wiederholungen unterteilt waren. Das verwendete Material waren Pfosten aus Holz GL24h unterschiedlicher Abmessungen und Gewindestangen aus Stahl der Klasse 8.8, die in Löcher unterschiedlicher Durchmesser für das Einspritzen des Harzes eingesetzt wurden.

Die Testtypen waren folgendermaßen aufgebaut:

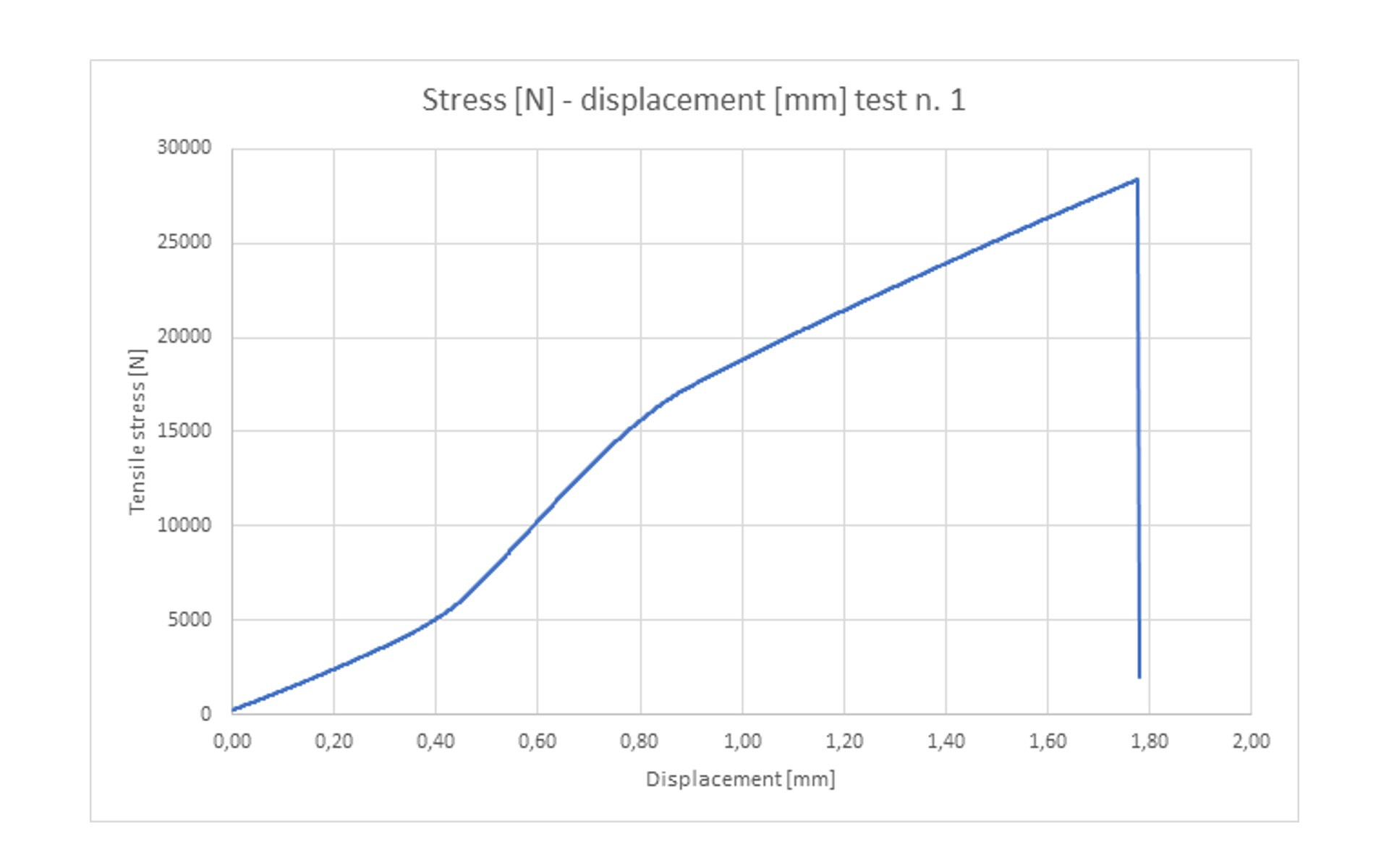

Test 1 (Probekörper 100 A3-101 A2-102 A1):

Konfiguration: M12x200 auf Stütze GL24h 10x12 cm (Tanne).

Loch: 14 mm im Holz.

Erwartete Festigkeit: 22,8 kN.

Besonderheiten: Der Test wurde bei 50 kN beendet, auch um die Überfestigkeit unter normalen Bedingungen zu bewerten.

Dieser Test umfasste Festigkeitsprüfungen für „Ermüdung“ mit fünf wiederholten Zugversuchen an demselben Probekörper (A1 Nr. 102), um die mögliche Bildung von Rissen oder Spalten nach wiederholtem Anheben zu bewerten.

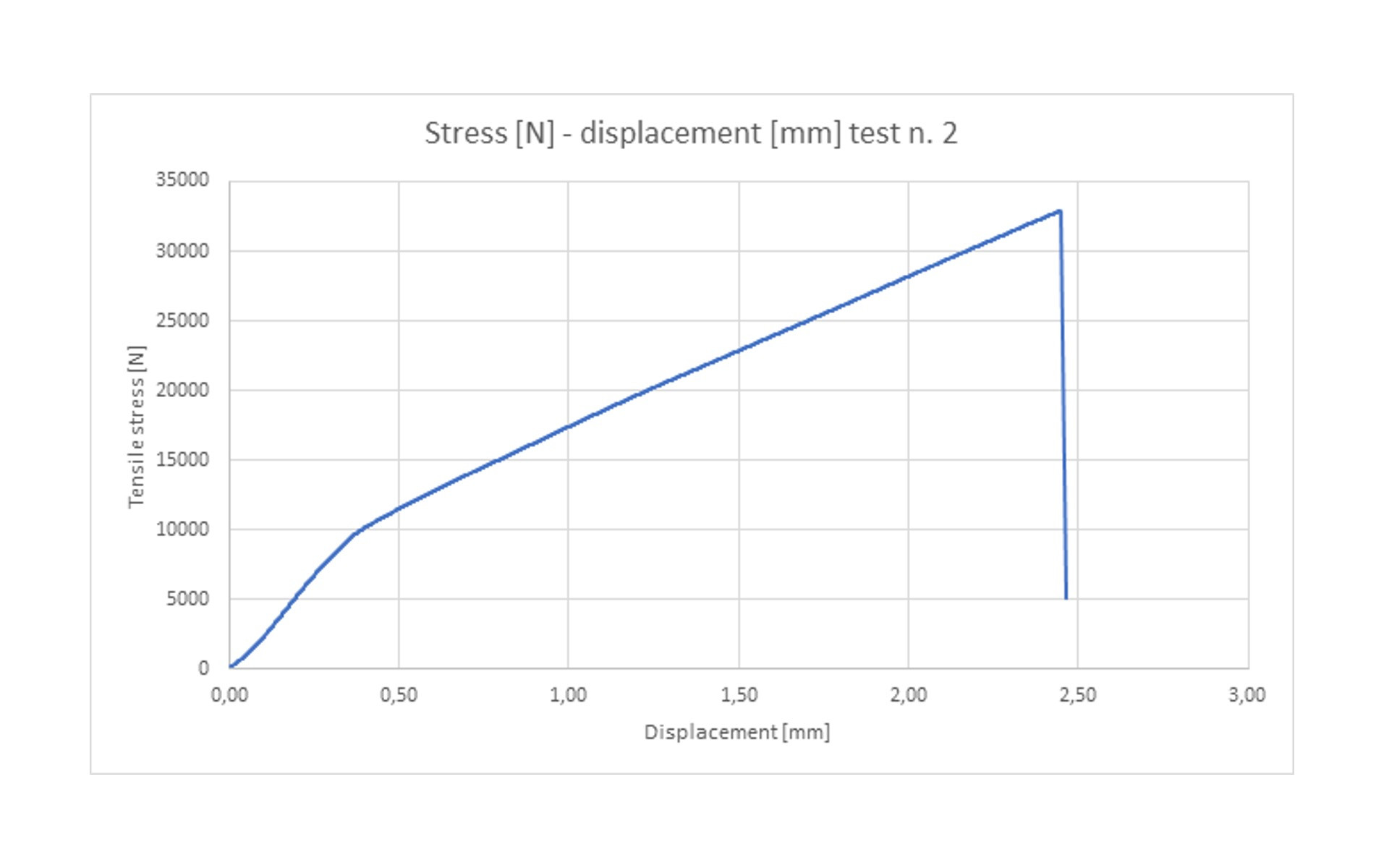

Test 2 (Probekörper 200 B3-201 B2-202 B1):

Konfiguration: M16x360 auf Stütze GL24h 10x12 cm (Tanne).

Loch: 18 mm im Holz.

Erwartete Festigkeit: 47,3 kN.

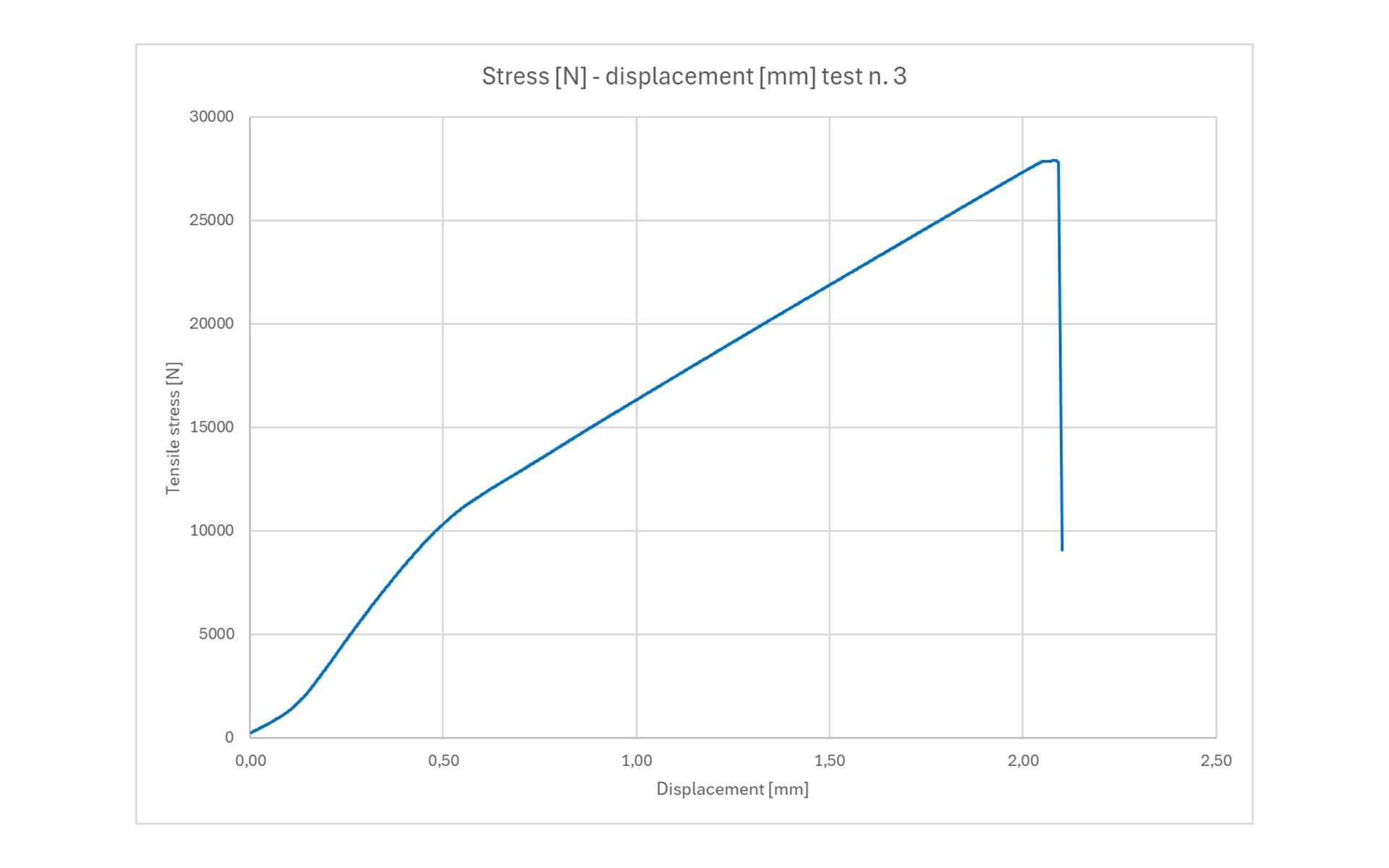

Test 3 (Probekörper 300 C3-301 C2-302 C1):

Konfiguration: M16x250 auf Stütze GL24h 10x12 cm (Tanne).

Loch: 18 mm im Holz.

Erwartete Festigkeit: 38,1 kN.

Besonderheiten: Es wurde versucht, die Kapazität der Ringmutter mit einer maximalen Tragfähigkeit von 4 t auszunutzen.

Test 4 (Probekörper 400 D3-401 D2-402 D1):

Konfiguration: M18x360 auf Stütze GL24h 12x12 cm (Tanne).

Loch: 22 mm im Holz.

Erwartete Festigkeit: 53 kN.

Besonderheiten: Bewertung der Festigkeit nahe 50 kN, trotz Überschreitung der maximalen Zugkraft der Maschine.

Test 5 (Probekörper 500 E3-501 E2-502 E1):

Konfiguration: M20x250 auf Stütze GL24h 12x12 cm (Tanne).

Loch: 24 mm im Holz.

Erwartete Festigkeit: 47,6 kN.

Besonderheiten: Mögliche Konfiguration für den endgültigen Hebevorgang.

Test 6 (Probekörper 600 F3-601 F2-602 F1):

Konfiguration: M16x80 auf Stütze GL24h 12x12 cm (Tanne).

Loch: 24 mm im Holz.

Erwartete Festigkeit: 10,4 kN.

Besonderheiten: Der Probekörper wurde in allen drei Prüfungen zum Versagen gebracht, um die Überfestigkeit zu bewerten und abzuschätzen.

Für jeden Test wurde das Harz XEPOX in die vorbereiteten Löcher eingespritzt. Dabei wurden die Montagespezifikationen eingehalten, welche die Reinigung der Löcher, die Kontrolle der Feuchtigkeit (unter 18 %) und die Regelung der Umgebungstemperatur von 10-35 °C umfassten.

Nach dem Einsetzen der Gewindestangen mussten die Probekörper vor den Zugversuchen mindestens sieben Tage aushärten.

Der Aufbau sah vor, dass zwei Winkelverbinder TITAN V auf zwei Seiten des Probekörpers positioniert und mit zwei C-Stahlprofilen am Sockel der Maschine befestigt wurden, um ein Anheben zu verhindern.

Gemäß der Norm muss die Testdauer 300 s +- 120 s betragen; d. h. mindestens 3 Minuten pro Test. Die Testgeschwindigkeit wurde demzufolge auf 1,5 mm/min Verschiebung festgelegt, etwa 200 Sekunden pro Test.

Testergebnisse

Die Testergebnisse waren ausgesprochen positiv, wobei das Harz XEPOX eine über den Erwartungen liegende Leistung zeigte. Im Einzelnen:

Test 1: Die maximale Festigkeit betrug 26,5 kN gegenüber einer erwarteten Festigkeit von 10,4 kN, bei einer maximalen Verschiebung von 1,78 mm.

Der Überfestigkeitsfaktor im Vergleich zum Durchschnitt betrug 2,54; d. h. die Stangen, die für 10,4 kN ausgelegt waren, erreichten bei den drei Tests durchschnittliche Versagenswerte von 29 kN. Bei Betrachtung der charakteristischen Werte, wobei nur das 5. Perzentil berücksichtigt wurde, so ergibt sich ein charakteristischer Festigkeitswert von 20,2 kN mit Überfestigkeitsfaktor 1,95.

Diese Ergebnisse zeigen, dass das Harz XEPOX in der Lage ist, die erwarteten Beanspruchungen zu überwinden und eine robuste und zuverlässige Lösung für die Handhabung von Holzmodulen bietet. Die Tatsache, dass ein Versagen im Holzelement statt im Harz auftritt, bestätigt die Wirksamkeit des Systems.

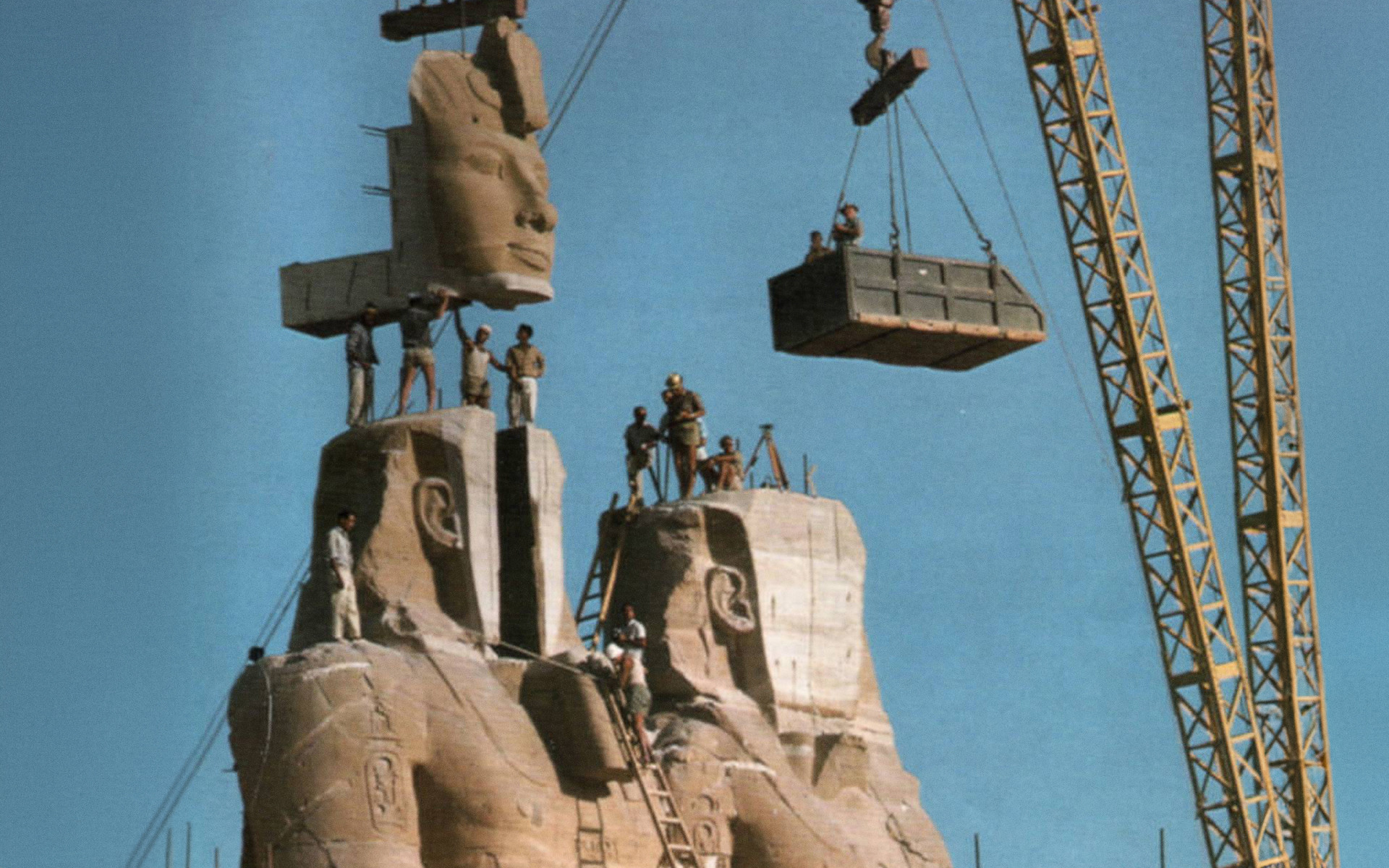

Was lässt sich sonst noch mit Harzen bewegen? Der Tempel von Abu Simbel

Eines der beeindruckendsten Beispiele für die Verwendung von Harzen in komplexen Kontexten ist die Verlegung des Tempels von Abu Simbel in Ägypten in den 1960er Jahren.

Während des Assuan-Staudammbaus musste der gesamte Tempelkomplex verlegt werden, um ihn vor den Wassermassen des Nils zu schützen.

Das äußerst schwierige und komplizierte Projekt umfasste den Rückbau und den Wiederaufbau des Tempels Stein für Stein.

Die Stabilität und Festigkeit der Epoxidharze ermöglichte das sichere Bewegen der Steinblöcke mit Stahlstangen, die an der Außenseite der Blöcke befestigt waren. Hierdurch wurde sichergestellt, dass der Tempel so wie in seinem Originalzustand wieder aufgebaut werden konnte.

Ein beispielloses Unterfangen, das nicht nur ein Denkmal von unschätzbarem historischen und kulturellen Wert bewahrte, sondern auch die Bedeutung von Epoxidharzen in technischen Anwendungen demonstrierte.

Weitere Informationen zu diesem außergewöhnlichen Projekt finden Sie auf dieser Seite.

Warum XEPOX?

Das Epoxidharz XEPOX zeichnet sich durch eine Vielzahl von Eigenschaften aus, die es ideal für komplexe Anwendungen wie den Transport von Holzmodulen machen:

ausgezeichnete Haftung, sodass extrem widerstandsfähige Verbindungen zwischen Holz und Stahl hergestellt werden können. Dieses Harz ist so formuliert, dass es tief in die Werkstoffe eindringen kann und eine anhaltende Haftung und Festigkeit gegen mechanische Beanspruchungen gewährleistet.

XEPOX ist in verschiedenen Dichten für diverse Anwendungsarten und Eindringtiefen erhältlich, darunter XEPOX FLUID, das sich besonders zum Einspritzen in die Löcher der Anschlagpunkte eignet.

Neben XEPOX bietet Rothoblaas ein Reihe von Produkten, wie RAPTOR, DISC und WASP, die das Angebot für den Holzbau vervollständigen.

Die Kombination dieser fortschrittlichen Technologien mit der Erfahrung und dem Know-how von Partnern wie Marlegno stellt sicher, dass selbst anspruchsvollste Projekte erfolgreich durchgeführt werden können und dabei stets höchste Qualitäts- und Sicherheitsstandards gewährleisten.

Lesen Sie alles über XEPOX hier. Für die anderen Transport- und Hebelösungen ist dies die Seite, nach der Sie gesucht haben.

Alle Rechte vorbehalten

Technische Details

- Unternehmen:

- MARLEGNO

- Land:

- Any

- Produkte:

- XEPOX F - FLUID